李智勇 王強(qiáng)

(昆鋼煉鐵廠)

摘 要:昆鋼安寧基地?zé)掕F廠噴煤工序煤粉制備系統(tǒng)使用的是北京電力設(shè)備總廠2011年生產(chǎn)的ZGM133N型中速輥式磨煤機(jī)

,投運(yùn)前期設(shè)備運(yùn)行一直很穩(wěn)定

,隨著磨煤機(jī)累計(jì)運(yùn)行時(shí)間的增加

、原料條件的惡化

、提高臺(tái)時(shí)產(chǎn)量的需求,磨機(jī)傳動(dòng)盤與機(jī)座密封環(huán)部位頻繁發(fā)生漏風(fēng)、漏煤的情況,甚至出現(xiàn)局部擦碰冒火花和傳動(dòng)盤抱死的現(xiàn)象

,因點(diǎn)巡檢發(fā)現(xiàn)及時(shí)緊急停機(jī)

,未釀成事故;但問題的出現(xiàn)已嚴(yán)重影響磨煤機(jī)的安全運(yùn)行和制粉系統(tǒng)的生產(chǎn)安全

。通過對磨煤機(jī)機(jī)座密封環(huán)的結(jié)構(gòu)進(jìn)行改造

,在部分保留原迷宮密封的基礎(chǔ)上增加了一定厚度的軟密封

。通過改造有效解決了傳動(dòng)盤與機(jī)座密封環(huán)頻繁泄漏和擦碰等問題,不僅降低了維護(hù)費(fèi)用,還提高了維護(hù)效率

,提高了磨煤機(jī)安全運(yùn)行的穩(wěn)定性,極大保證了制粉系統(tǒng)生產(chǎn)的工藝安全。

關(guān)鍵詞:ZGM133N中速輥式磨煤機(jī)

;制粉系統(tǒng)

;機(jī)座密封;迷宮密封

;氧含量

1 設(shè)備概況

安寧基地?zé)掕F廠噴煤制粉系統(tǒng)現(xiàn)有兩臺(tái)中速磨煤機(jī)

,ZGM133N型和ZGM133G型各一臺(tái),均由北京電力設(shè)備總廠生產(chǎn)

。ZGM133N型磨機(jī)2012年投運(yùn)

,ZGM133G型2020年投運(yùn);年總制粉能力66萬噸

,其中ZGM133N型磨機(jī)年制粉能力32萬噸

,無備機(jī)。中速磨煤機(jī)對煤質(zhì)要求高

,不適宜磨硬質(zhì)煤

,要求煤中無雜物、鐵器等

。適宜磨制無煙煤

、瘦煤、煙煤

、少量褐煤

。

2 存在的問題

煉鐵廠噴吹煤來源十分復(fù)雜

,質(zhì)量優(yōu)劣不一,受煤種多

、煤質(zhì)雜

、可磨性低、水份重

,加之前期多為汽車運(yùn)輸和混配煤

,導(dǎo)致煤中雜物異物多,又無有效的分揀設(shè)備

,堆存場地小

、無充分的晾曬風(fēng)干時(shí)間等因素影響,磨煤機(jī)產(chǎn)能亦受到嚴(yán)重制約

。2020年以前單臺(tái)磨機(jī)保高爐生產(chǎn)期間

,經(jīng)常出現(xiàn)制粉量趕不上噴煤量,生產(chǎn)壓力大

,導(dǎo)致趕產(chǎn)量的情況

,設(shè)備磨損加劇,維護(hù)時(shí)間不足

;工藝參數(shù)把控不到位

,運(yùn)行時(shí)間的增加;加之原料條件的惡化

、提高臺(tái)時(shí)產(chǎn)量的需求等因素疊加,導(dǎo)致磨機(jī)機(jī)座密封環(huán)與傳動(dòng)盤部位頻繁出現(xiàn)漏風(fēng)

、后期進(jìn)一步出現(xiàn)漏煤的情況,有時(shí)甚至出現(xiàn)密封環(huán)邊緣與傳動(dòng)盤擦碰局部發(fā)紅冒火星的現(xiàn)象

。因噴煤制粉系統(tǒng)屬負(fù)壓運(yùn)行系統(tǒng)

,密封環(huán)處漏風(fēng)會(huì)抽入大量空氣進(jìn)系統(tǒng),導(dǎo)致系統(tǒng)氧含量升高

,如遇火花抽入系統(tǒng)

,則無異于給系統(tǒng)埋下了不定時(shí)炸彈,隱患巨大

。

3 磨煤機(jī)傳動(dòng)盤密封故障原因分析

3.1 磨煤機(jī)機(jī)座密封環(huán)構(gòu)造

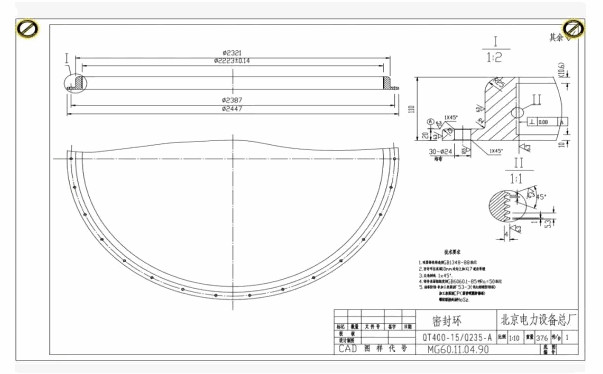

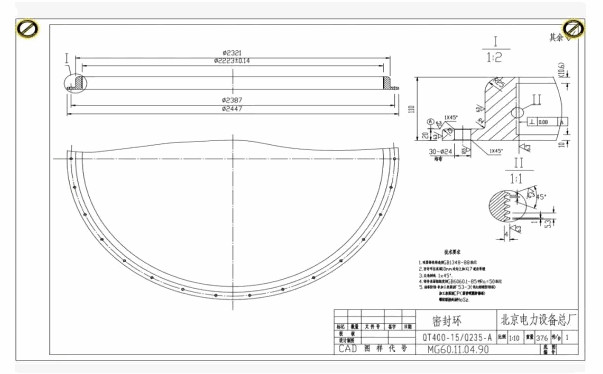

ZGM133N型磨煤機(jī)傳動(dòng)盤密封是依靠機(jī)座密封環(huán)內(nèi)圈上依次排列均勻分布呈鋸齒形結(jié)構(gòu)的環(huán)行密封齒來實(shí)現(xiàn)的

,屬于迷宮式密封。生產(chǎn)運(yùn)行過程中

,傳動(dòng)盤處于旋轉(zhuǎn)運(yùn)動(dòng)狀態(tài)

,機(jī)座密封環(huán)與磨機(jī)機(jī)座固定在一起呈靜止?fàn)顟B(tài)。整個(gè)機(jī)座密封環(huán)外徑Φ2447mm

、內(nèi)徑Φ2223±0.14mm

、厚度110mm(結(jié)構(gòu)如圖一),在沿機(jī)座密封環(huán)的軸線上分布著呈鋸齒形結(jié)構(gòu)的16條齒槽。機(jī)座密封環(huán)與傳動(dòng)盤外壁的設(shè)計(jì)安裝間隙為0.5±0.2mm,過大失去密封作用

、過小會(huì)導(dǎo)致傳動(dòng)盤在旋轉(zhuǎn)過程中與機(jī)座密封環(huán)擦碰

。

圖一 密封環(huán)設(shè)計(jì)圖

3.2 原因分析

磨煤機(jī)傳動(dòng)盤密封環(huán)初期泄漏時(shí),只是輕微漏風(fēng)并伴隨有氣流的嘯叫聲

,慢慢開始出現(xiàn)粉末狀煤粉溢出

,最終發(fā)展到小顆粒煤粒、礦粒直徑≤2mm及火星從傳動(dòng)盤部位冒出

。通過對傳動(dòng)盤和機(jī)座密封環(huán)結(jié)構(gòu)及運(yùn)行情況進(jìn)行分析

,判斷磨煤機(jī)傳動(dòng)盤機(jī)座密封環(huán)出現(xiàn)泄漏、擦碰

、卡阻抱死主要有以下原因:

3.2.1 傳動(dòng)盤與擋渣環(huán)間的密封型式存在設(shè)計(jì)缺陷

磨煤機(jī)在機(jī)座內(nèi)側(cè)與傳動(dòng)盤中部間設(shè)有擋渣環(huán)

,擋渣環(huán)是阻擋顆粒石子煤進(jìn)入機(jī)座密封環(huán)的第一道防線。穿過擋渣環(huán)后

,顆粒石子煤已無向外排出的通道

,不可避免的會(huì)在機(jī)座密封室內(nèi)形成堆積。

擋渣環(huán)與傳動(dòng)盤中部密封止口設(shè)計(jì)安裝間隙2±0.5mm

,擋渣環(huán)高度350mm

、厚度16mm,,傳動(dòng)盤中部密封止口圓周直徑φ2610±1.0mm

。擋渣環(huán)與傳動(dòng)盤中部密封止口間隙在設(shè)計(jì)和理論上是能夠保證的

,但實(shí)際生產(chǎn)中擋渣環(huán)與傳動(dòng)盤密封止口之間的間隙隨著運(yùn)行時(shí)間的增加、卡塞石子煤的原因間隙會(huì)越變越大

,不能有效阻止顆粒石子煤通過

,通過擋渣環(huán)的顆粒石子煤尺寸越來越大

。還形成惡性循環(huán)

,劣化加劇。

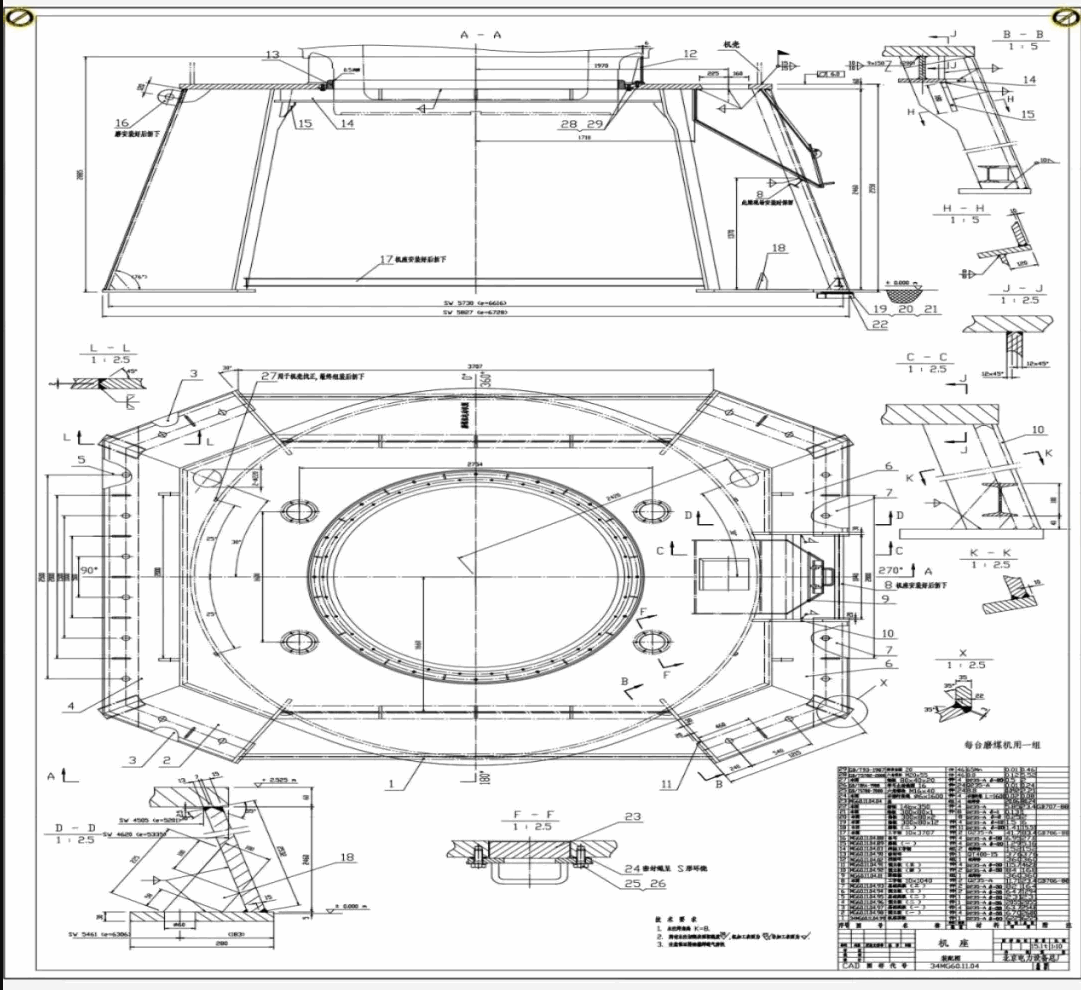

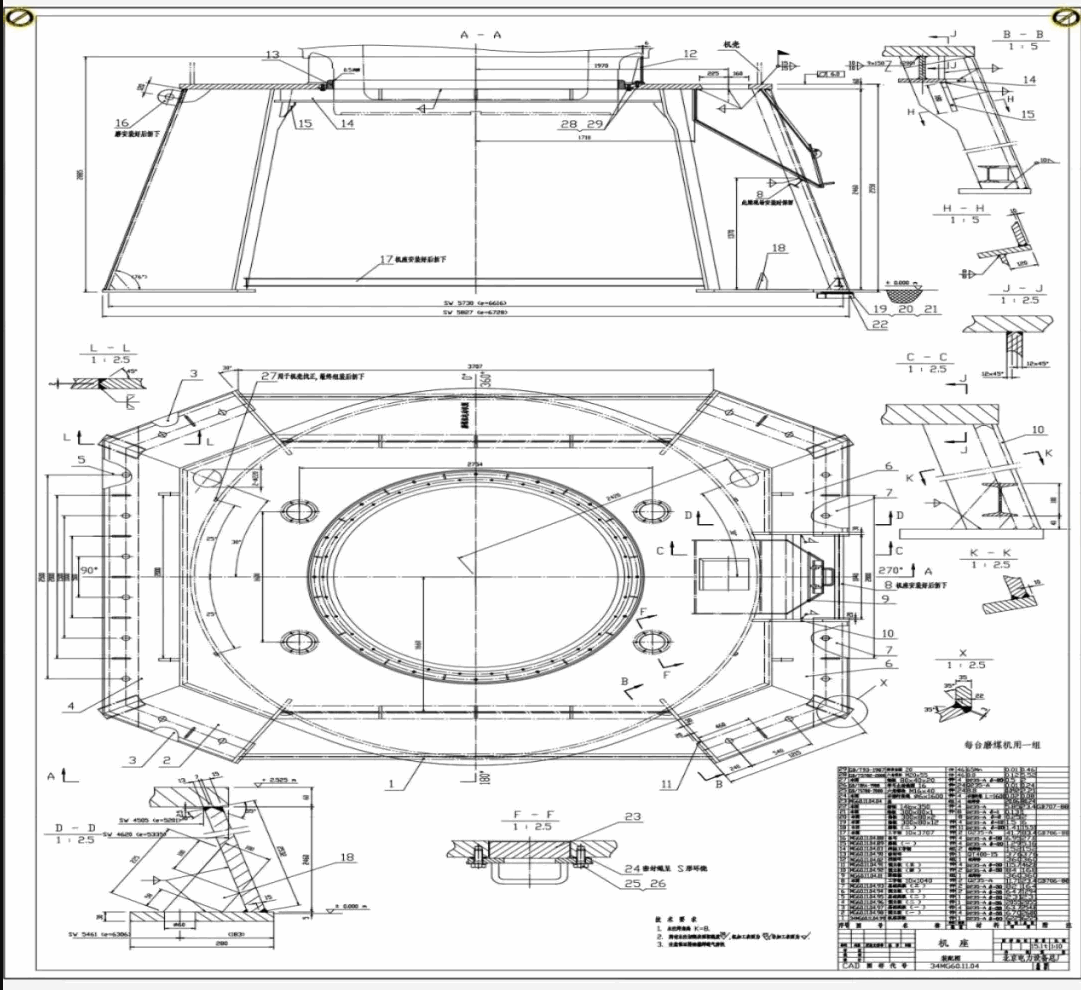

圖二 磨煤機(jī)機(jī)座結(jié)構(gòu)圖

3.2.2 磨煤機(jī)機(jī)座密封環(huán)與傳動(dòng)盤間隙過小

磨煤機(jī)機(jī)座密封環(huán)與傳動(dòng)盤的設(shè)計(jì) 安裝間隙為0.5±0.2mm

,傳動(dòng)盤最小處圓周直徑Φ2222mm

、機(jī)座密封環(huán)圓周直徑Φ2223±0.14mm(如圖二);磨煤機(jī)機(jī)座密封環(huán)與傳動(dòng)盤間隙在理論上是能夠保證的

,但這兩個(gè)工件因單體尺寸大

,在加工、運(yùn)輸

、安裝中都不可避免的會(huì)出現(xiàn)偏差

、變形,設(shè)計(jì)配合間隙又過小

。磨煤機(jī)機(jī)座密封環(huán)與傳動(dòng)盤的同心度在實(shí)際裝配中也是很難控制的參數(shù)之一

,不同心兩者不可避免的會(huì) 擦碰。加之為磨制合格的煤粉,磨煤機(jī)運(yùn)行工況下一次風(fēng)室溫度基本穩(wěn)定在300℃左右

,機(jī)座密封環(huán)工作溫度長年在160℃左右

,由于熱輻射的原因傳動(dòng)盤工作溫度也能達(dá)到70~80℃,考慮金屬膨脹系數(shù)的原因

,密封間隙進(jìn)一步縮小

。

3.2.3 煤種多煤質(zhì)差

由于噴吹煤價(jià)格的不斷攀升和追求噴吹經(jīng)濟(jì)效益最大化,不得不尋找質(zhì)優(yōu)價(jià)廉的煤種部分替代噴吹煤

,造成近年來噴吹煤煤質(zhì)不斷下降

。煤種多煤質(zhì)差、可磨性指數(shù)低

。磨煤機(jī)在運(yùn)行過程中

,排渣量明顯增加。由于一次風(fēng)室空間有限

,如果排渣不及時(shí)

,煤渣堆積后不可避免的會(huì)穿過擋渣環(huán)進(jìn)入機(jī)座密封環(huán)與傳動(dòng)盤之間的間隙,密封風(fēng)室內(nèi)煤渣堆積到一定程度

,最終造成密封環(huán)破壞

,傳動(dòng)盤卡塞。

3.2.4 運(yùn)行中刮板脫落

根據(jù)日常運(yùn)行經(jīng)驗(yàn)

,刮板間隙調(diào)整不當(dāng)或刮板磨損后未及時(shí)進(jìn)行更換都會(huì)導(dǎo)致刮渣效果變差

,在煤渣量較大時(shí)更會(huì)加劇刮渣板的磨損,甚至脫落

。刮渣板脫落后

,大量煤渣堆積在一次風(fēng)室,一次風(fēng)室塞滿后煤渣勢必穿過擋渣環(huán)進(jìn)入機(jī)座密封環(huán)與傳動(dòng)盤之間的間隙

;不斷堆積并將密封風(fēng)室填滿

。

3.2.5 運(yùn)行調(diào)整不當(dāng)

因現(xiàn)有制粉工藝屬于負(fù)壓運(yùn)行系統(tǒng),煤粉顆粒在磨煤機(jī)內(nèi)部由下而上向上運(yùn)動(dòng)的動(dòng)力完全依靠主排風(fēng)機(jī)抽力形成的負(fù)壓

,在制粉系統(tǒng)啟停機(jī)操作和磨機(jī)運(yùn)行過程中

,每當(dāng)工藝參數(shù)控制不當(dāng),就會(huì)造成磨煤機(jī)堵塞

,導(dǎo)致一次風(fēng)室

、密封風(fēng)室全部被煤充滿,煤粒不可避免的進(jìn)入機(jī)座密封環(huán)與傳動(dòng)盤之間的間隙

。

4 改造方案

通過分析

,認(rèn)為磨煤機(jī)傳動(dòng)盤與機(jī)座密封環(huán)部位頻繁出現(xiàn)漏風(fēng)、漏粉

、擦碰

、傳動(dòng)盤抱死的主要原因是傳動(dòng)盤與擋渣環(huán)間的密封型式存在設(shè)計(jì)缺陷和磨煤機(jī)機(jī)座密封環(huán)與傳動(dòng)盤間隙過小導(dǎo)致

。因此改造的方向主要是優(yōu)化傳動(dòng)盤與擋渣環(huán)間的密封型式,想辦法有效增大密封環(huán)與傳動(dòng)盤間隙

。通過對擋渣環(huán)

、機(jī)座密封環(huán)結(jié)構(gòu)進(jìn)行分析,提出如下改造方案

。

4.1 擋渣環(huán)上部增加密封護(hù)板

擋渣環(huán)上部增加密封護(hù)板

,可有效防止擋渣環(huán)與傳動(dòng)盤密封止口因磨損間隙增大后,阻擋顆粒煤進(jìn)入密封風(fēng)室

。根據(jù)圖紙尺寸和實(shí)際測繪

,確定護(hù)板尺寸,沿?fù)踉h(huán)圓周環(huán)形分布

,材料采用寬度30mm

、厚度4mm的扁鋼。利用磨煤機(jī)檢修

,打開一次風(fēng)室入孔

,將密封護(hù)板貼合在擋渣環(huán)外壁上,調(diào)整護(hù)板與傳動(dòng)盤密封止口間的軸向間隙在1~ 1.5mm

,兩者平行度偏差≤0.5mm

,焊接固定。

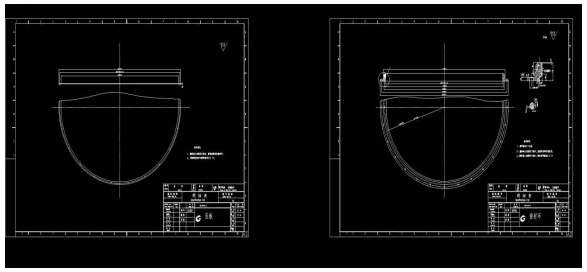

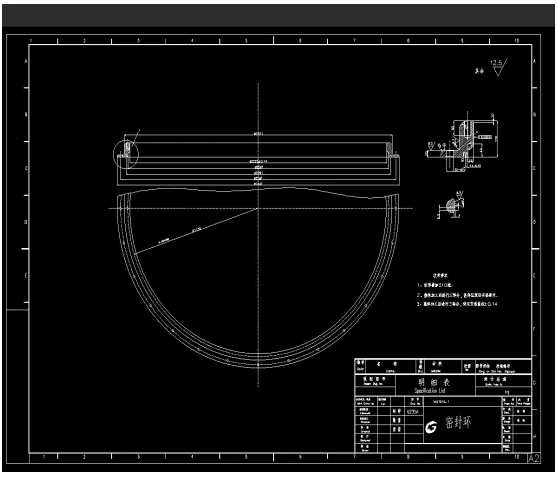

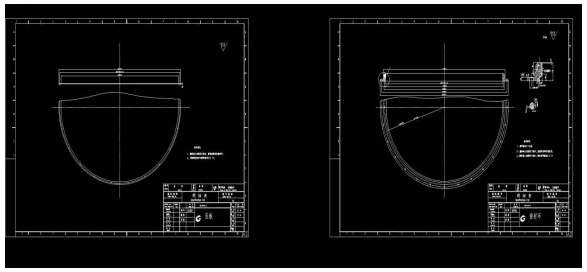

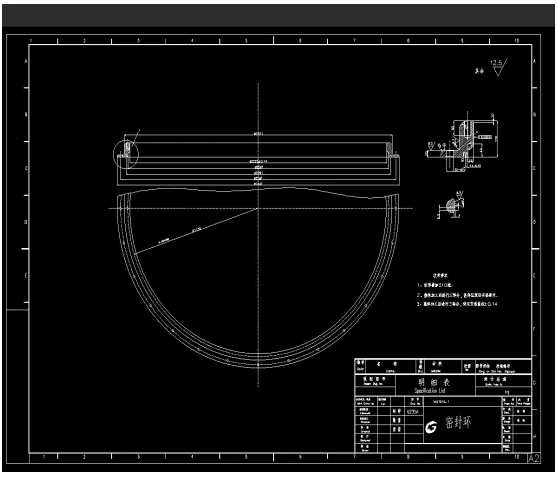

4.2 機(jī)座密封環(huán)改造

在延用原迷宮密封結(jié)構(gòu)的基礎(chǔ)上

,保留一半密封齒

;減少一半密封齒并將該部位制作成空腔,用軟材料羊毛氈做內(nèi)部填充

,為防止羊毛氈與傳動(dòng)盤擦碰后沿圓周運(yùn)動(dòng)

,結(jié)構(gòu)設(shè)計(jì)為V型燕尾槽,羊毛氈寬度尺寸根據(jù)現(xiàn)場實(shí)際測量制作

,整體保證填充物固定后與傳動(dòng) 盤外壁間仍有0.5mm間隙

。填充物下部用壓板壓實(shí)、螺栓固定

。(如圖三

、圖四)壓板制作為剖分式,便于拆裝

。上部適當(dāng)增加傳動(dòng)盤與機(jī)座密封環(huán)安裝間隙,由0.5±0.2mm增加到1.5±0.2mm.改進(jìn)后每月可定時(shí)卸下壓板和填充物

,對上部密封齒進(jìn)行檢查

、清理。

圖三 密封環(huán)和壓板改造圖

圖四 密封環(huán)改造圖

5 改造效果

5.1 運(yùn)行情況對比

對磨煤機(jī)機(jī)座密封環(huán)進(jìn)行改造后

,傳動(dòng)盤部位在再發(fā)生漏風(fēng)

、漏煤現(xiàn)象,傳動(dòng)盤卡阻和擦碰起火花現(xiàn)象也未在發(fā)生過,設(shè)備運(yùn)行風(fēng)險(xiǎn)及檢修維護(hù)工作量大幅減小

,磨煤機(jī)運(yùn)行更加安全

、可靠。

5.2 經(jīng)濟(jì)效益

5.2.1直接經(jīng)濟(jì)效益

機(jī)座密封環(huán)未改造前的使用壽命根據(jù)廠家提供的使用標(biāo)準(zhǔn)和實(shí)際使用情況

,基本使用每半年需進(jìn)行更換

,每年需更換2套。密封環(huán)價(jià)格/套

。機(jī)座密封環(huán)自改造后

,迄今為止已5年沒有進(jìn)行更換,使用情況都還正常

;每半年只需拆開壓板檢查清理密封齒和更換密封填料

,每次更換密封填料的成本約100元。前后對比:節(jié)省備件材料費(fèi)20000×2×5-100×2×5=199000元

,還降低了機(jī)座密封環(huán)更換過程中的大量人工支出和檢修成本

。

5.2.2間接經(jīng)濟(jì)效益

機(jī)座密封環(huán)實(shí)施改造后,有效克服了傳動(dòng)盤部位的漏風(fēng)

、漏粉現(xiàn)象

,為降低制粉系統(tǒng)氧含量并達(dá)到≦6%的安全生產(chǎn)要求和制粉系統(tǒng)運(yùn)行工藝安全創(chuàng)造了有利保證,無粉塵揚(yáng)塵外溢后生產(chǎn)作業(yè)現(xiàn)場的環(huán)境也得到大幅改善

。杜絕了因傳動(dòng)盤卡阻和擦碰起火花被吸入制粉系統(tǒng)后帶來的重大安全生產(chǎn)風(fēng)險(xiǎn)

,最大程度的避免了因傳動(dòng)盤卡阻造成磨機(jī)電機(jī)、減速機(jī)堵轉(zhuǎn)帶來的重大設(shè)備事故

;磨機(jī)電機(jī)

、減速機(jī)作為制粉系統(tǒng)的核心設(shè)備,單體價(jià)值少則七八十萬

。同時(shí)還避免了因設(shè)備故障造成的停產(chǎn)等經(jīng)濟(jì)損失

,有力保障了高爐噴吹煤粉的供給,為高爐提煤降焦奠定了基礎(chǔ)